MRP (Material Requirements Planning), yani Malzeme İhtiyaç Planlaması, üretim yapan işletmelerin doğru ürünü doğru zamanda ve doğru miktarda üretmesini sağlayan planlama sistemidir. MRP, üretim süreçlerinde kullanılan hammadde ve yarı mamullerin ihtiyaç zamanını hesaplar ve stok seviyelerini buna göre optimize eder.

Üretim dünyasında zamanlama hatası, doğrudan maliyet artışı anlamına gelir. Bu nedenle MRP, yalnızca bir yazılım modülü değil; operasyonel verimliliğin temel taşıdır.

📦 MRP Nasıl Çalışır?

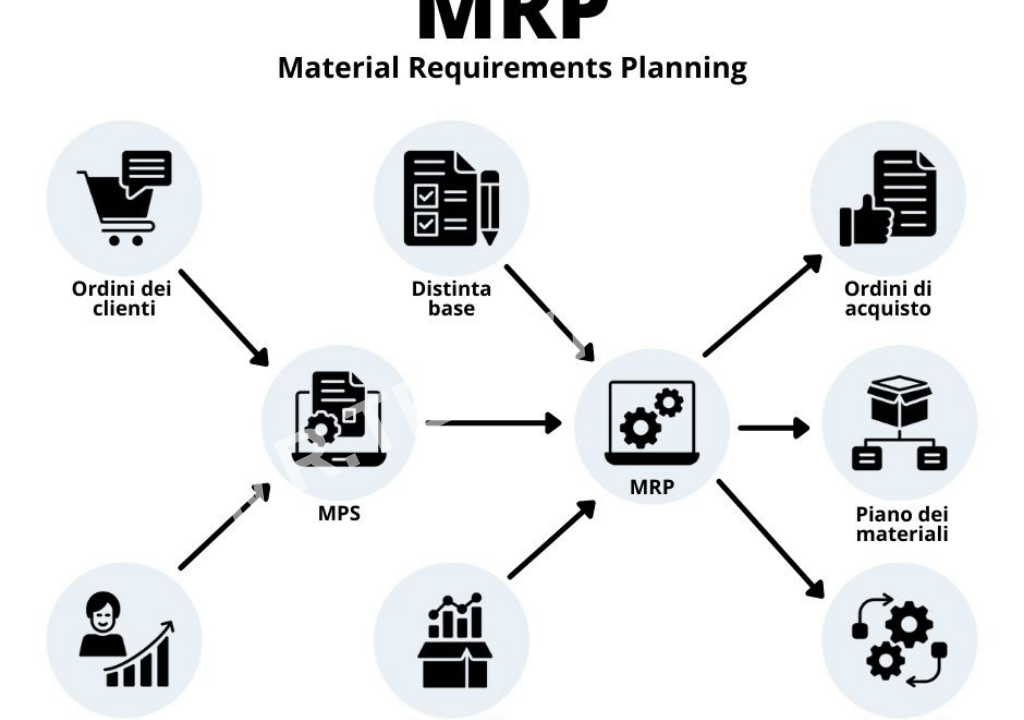

MRP sistemi üç temel veriyi esas alır:

- Üretim planı (Master Production Schedule)

- Ürün ağaçları (BOM – Bill of Materials)

- Mevcut stok verileri

Sistem bu verileri analiz eder ve hangi malzemeden ne kadar ve ne zaman tedarik edilmesi gerektiğini hesaplar. Böylece üretim hattı ne fazla stokla çalışır ne de malzeme eksikliği yaşar.

Örneğin bir fabrikanın aylık üretim planı belli olduğunda, MRP sistemi gerekli hammadde miktarını otomatik olarak çıkarır. Ardından satın alma ve tedarik süreçlerini buna göre yönlendirir.

🎯 Üretimde Neden Kritik Rol Oynar?

1️⃣ Stok Maliyetlerini Azaltır

Fazla stok, sermayenin depoda beklemesi demektir. MRP, gereksiz stok birikimini önler ve nakit akışını dengeler.

2️⃣ Üretim Aksamalarını Önler

Eksik malzeme üretim hattını durdurur. MRP, malzeme ihtiyacını önceden planladığı için bu riski minimize eder.

3️⃣ Talep Dalgalanmalarına Hızlı Uyum Sağlar

Pazar talebi değiştiğinde üretim planı güncellenir ve MRP sistemi yeni ihtiyaç hesaplamasını otomatik yapar.

4️⃣ Operasyonel Şeffaflık Sağlar

Yönetim, hangi ürün için hangi malzemenin gerektiğini net biçimde görür. Bu görünürlük stratejik kararları kolaylaştırır.

🔄 MRP ve ERP İlişkisi

MRP çoğu zaman ERP sisteminin bir modülü olarak çalışır. ERP finans, insan kaynakları ve operasyon süreçlerini kapsarken; MRP üretim planlama tarafını güçlendirir.

Örneğin 312Core ERP, entegre MRP modülü sayesinde üretim, stok ve satın alma süreçlerini tek merkezden yönetir. Böylece veri dağınıklığı ortadan kalkar ve departmanlar aynı plan üzerinden ilerler.

Bu entegrasyon, üretim yapan firmalar için ciddi bir rekabet avantajı oluşturur.

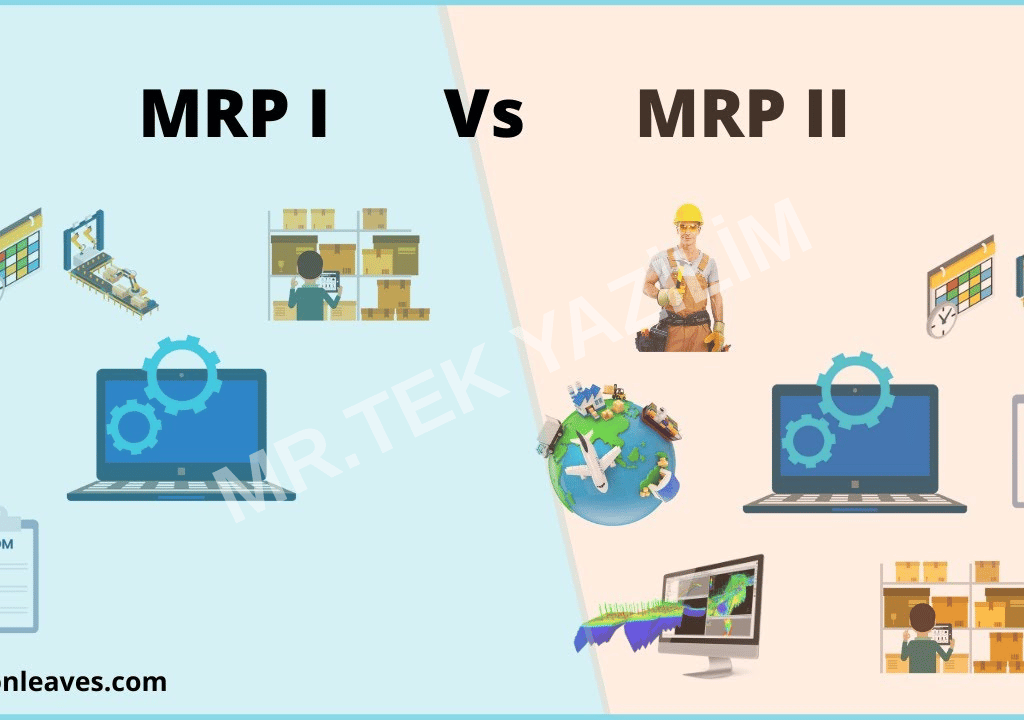

📊 MRP I ve MRP II Farkı

Klasik MRP (MRP I), yalnızca malzeme planlamasına odaklanır. MRP II ise kapasite planlaması, iş gücü ve üretim kaynaklarını da hesaba katar.

Günümüzde modern ERP çözümleri, MRP II yaklaşımını temel alır. Bu sayede yalnızca malzeme değil, tüm üretim kapasitesi planlı şekilde yönetilir.

🚀 Dijital Üretim Sürecinde MRP’nin Yeri

Endüstri 4.0 ve dijital dönüşüm çağında üretim süreçleri artık veri odaklı ilerler. Sensör verileri, talep tahmin algoritmaları ve gerçek zamanlı raporlamalar MRP sistemleriyle entegre çalışır.

Özellikle 312Core gibi bütünleşik ERP altyapıları, üretim planlama verilerini finans ve lojistik modülleriyle eşleştirerek tam kontrol sağlar.

🛠️ Sonuç

MRP, üretim yapan işletmeler için maliyet kontrolü, zamanlama doğruluğu ve operasyonel verimlilik anlamına gelir. Doğru kurgulanan bir MRP sistemi, stok fazlasını azaltır, üretim aksaklıklarını önler ve şirketi daha öngörülebilir hale getirir.

ERP altyapısıyla entegre çalışan MRP çözümleri ise üretimi yalnızca planlamaz; aynı zamanda stratejik bir avantaj haline getirir.

Etiketler

#mrp, #312core, #uretimplanlama, #erp, #stokyonetimi, #imalat, #dijitaldonusum, #kurumsalyazilim, #mrtek